DFM für OEM-Produkte: Ein Leitfaden zur Risikominimierung bei Ihrer Produkteinführung

- Von Grace

- Aktualisiert am

Ihr OEM-Design ist fertig. Die CAD-Datei ist eine perfekte, digitale Darstellung Ihrer Vision. Aber hier kommt der schwierige Teil, der Teil, an dem die meisten Projekte scheitern: die Umwandlung dieser makellosen Datei in Zehntausende von makellosen physischen Produkten. Ein Design, das auf dem Bildschirm zu 99 % perfekt ist, kann 100 % der Projektverzögerungen und Kostenüberschreitungen verursachen, wenn es nicht für die reale Welt der Fertigung optimiert ist.

Ich habe brillante Entwürfe zu absoluten Fertigungsalpträumen werden sehen – alles nur, weil der entscheidende Schritt der Design for Manufacturability (DFM)-Analyse übersprungen wurde. DFM ist keine Formalität; es ist die wichtigste Brücke zwischen Ihrem Entwurf und einer erfolgreichen Realität. Es ist der erste und kritischste Schritt in unserer Engineering-Partnerschaft, der darauf abzielt, Ihnen von Anfang an Geld und Zeit zu sparen und die Qualität Ihrer Marke zu schützen.

In diesem Leitfaden lüfte ich den Vorhang über unseren umfassenden DFM-Prozess. Ich zeige Ihnen, wie wir die versteckten Risiken in Ihrem OEM-Massagegerät-Design identifizieren und spezifische, umsetzbare Lösungen anbieten, um sicherzustellen, dass Ihre Produkteinführung pünktlich, im Budget und nach den höchsten Qualitätsstandards erfolgt.

Warum scheitert ein „perfektes“ Design in der Produktion?

Sie haben Hunderte von Stunden in die Perfektionierung Ihres Designs investiert. Es sieht elegant aus und funktioniert im Prototyp perfekt. Dennoch sind Ihre ersten Serienmuster von kosmetischen Mängeln wie Einfallstellen, Verzug oder inneren Spannungspunkten geplagt, die später zu Rissen führen. Was ist passiert?

Die Physik des Kunststoffspritzgusses ist unversöhnlich. Ich erinnere mich an einen OEM-Partner, der zu uns kam, nachdem sein vorheriger Lieferant Muster mit sichtbaren Einfallstellen über jedem einzelnen inneren Schraubdom hergestellt hatte. Ihr Design war wunderschön, ignorierte aber die fundamentalen Regeln des Kunststoffflusses und der Abkühlung.

Stellen Sie es sich so vor: Beim Spritzgießen wird geschmolzener Kunststoff unter immensem Druck in eine Stahlkavität geschossen. Während dieser Kunststoff abkühlt, schrumpft er. Wenn ein Design dies nicht durch Dinge wie eine gleichmäßige Wandstärke und leichte Konizität an den Wänden (Entformungsschrägen) berücksichtigt, ist das Ergebnis eine Kaskade vorhersehbarer Defekte. Dies sind keine zufälligen Fehler; sie sind die garantierten Ergebnisse eines Designs, das nicht für den Prozess optimiert ist. Die Kosten für die Vermeidung von Gussfehlern *nachdem* das Werkzeug gefertigt wurde, sind astronomisch im Vergleich zu einer einfachen Anpassung in einer CAD-Datei.

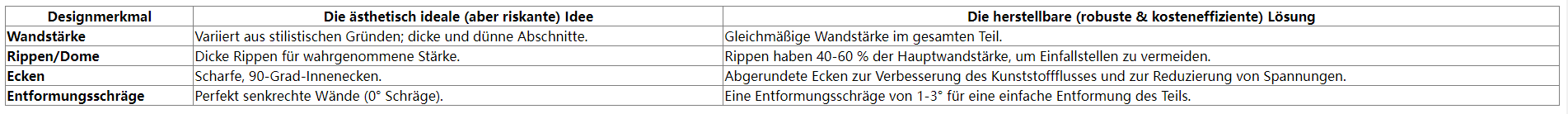

Die „perfekte“ Designidee vs. die herstellbare Realität

Eine kleine Änderung in der Designphase kann Tausende von Dollar und Wochen an Verzögerungen einsparen. Das ist der ganze Zweck einer DFM-Analyse für den Spritzguss.

Was ist ein DFM-Bericht und was sollten Sie einfordern?

Um es klar zu sagen: Ein zweiseitiger „DFM-Bericht“ von einem potenziellen Lieferanten mit ein paar allgemeinen Kommentaren wie „Wandstärke prüfen“ ist keine Analyse; es ist ein Abhaken einer Checkliste. Ein echter DFM ist ein detailliertes technisches Dokument, das einen immensen Wert bietet und Ihr Fertigungsplan ist.

Der leitende Ingenieur eines Medizintechnikunternehmens sagte uns, unser DFM-Bericht sei gründlicher als ihre eigene interne Überprüfung. Wir identifizierten ein kritisches Problem mit dem Werkzeugfluss, das die strukturelle Integrität ihres Teils beeinträchtigt hätte und sie so vor einem möglichen Produktrückruf bewahrte.

Ein erstklassiger DFM-Bericht ist eine tiefe, facettenreiche Analyse. Er sollte mehrere Seiten lang sein, reich an kommentierten Screenshots Ihres eigenen Modells und klare, datengestützte Empfehlungen enthalten. Die Kosten für eine Designänderung steigen exponentiell, sobald das Werkzeug hergestellt wird. Unser DFM ist darauf ausgelegt, all diese Probleme am günstigsten und schnellsten Punkt zu lösen: in der digitalen Designphase.

Unser Bericht wird immer Folgendes enthalten:

- Kern- & Kavitätenanalyse: Wir identifizieren die optimale Trennlinie, schlagen Entformungsschrägen vor und finden Hinterschneidungen, die das Werkzeug komplizieren und die Kosten erhöhen würden.

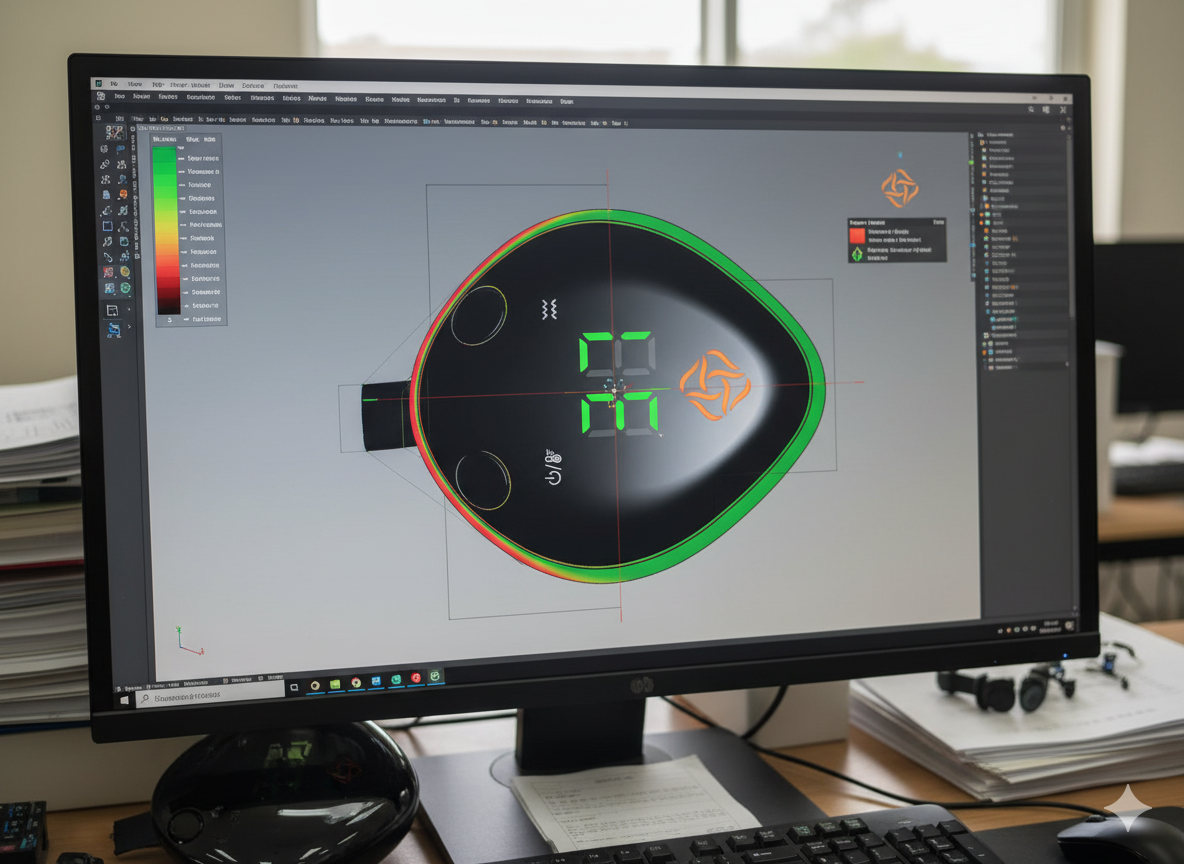

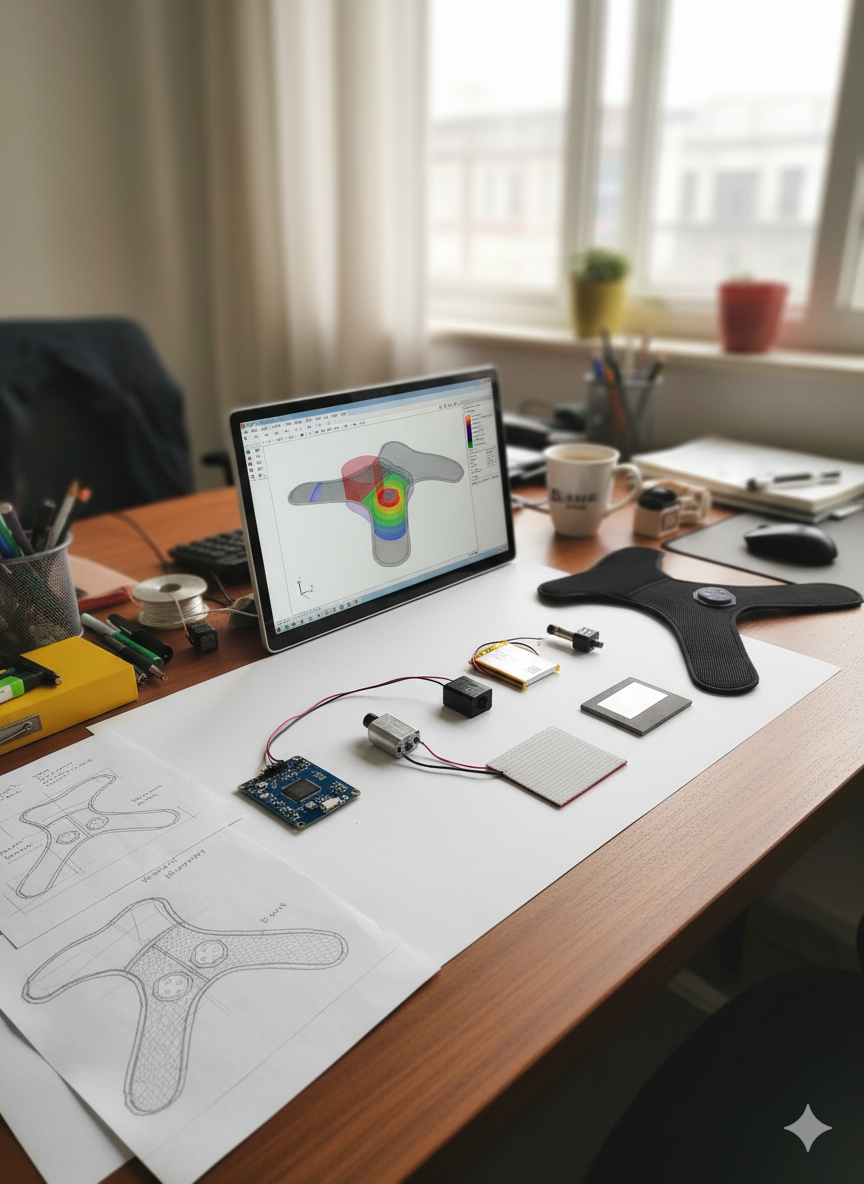

- Moldflow-Simulation: Wir verwenden fortschrittliche Software, um zu simulieren, wie geschmolzener Kunststoff in Ihr Werkzeug fließt. Dies prognostiziert potenzielle Probleme wie Bindenähte und Lufteinschlüsse und ermöglicht es uns, die Position des Angusses für ein perfektes Teil zu optimieren.

- Kosten- & Qualitätsoptimierung: Wir geben spezifische, konkrete Vorschläge zur Verbesserung Ihres Designs, wie z. B. eine geringfügige Anpassung einer Rippe, um eine Einfallstelle zu eliminieren.

Wie funktioniert der DFM-Prozess eigentlich?

Sie sind bereit, voranzukommen, aber Sie machen sich Sorgen, Ihre wertvollen Designdateien in ein schwarzes Loch zu schicken und wochenlang auf eine Antwort zu warten oder in einem technischen Gespräch stecken zu bleiben, das in der Übersetzung verloren geht.

Unser Prozess basiert auf klarer Kommunikation. Ein engagierter, englischsprachiger Projektingenieur wird Ihr direkter technischer Ansprechpartner, der Sie durch die Ergebnisse führt und gemeinsam mit Ihnen an Lösungen arbeitet. Ein Projektmanager eines Smart-Home-Startups lobte seinen engagierten KLCOSY-Ingenieur nicht nur dafür, Probleme gefunden zu haben, sondern auch dafür, drei verschiedene Lösungen mit klaren Kompromissen bei Kosten und Ästhetik vorgeschlagen zu haben.

Wir haben unseren DFM-Prozess verfeinert, um ihn effizient und kollaborativ zu gestalten. Es handelt sich um eine ernsthafte technische Überprüfung, die in die gesamten einmaligen Engineering-Kosten (NRE) für das Werkzeug integriert ist. Der DFM ist ein zentraler Bestandteil der Investition in eine erfolgreiche OEM-Produkteinführung.

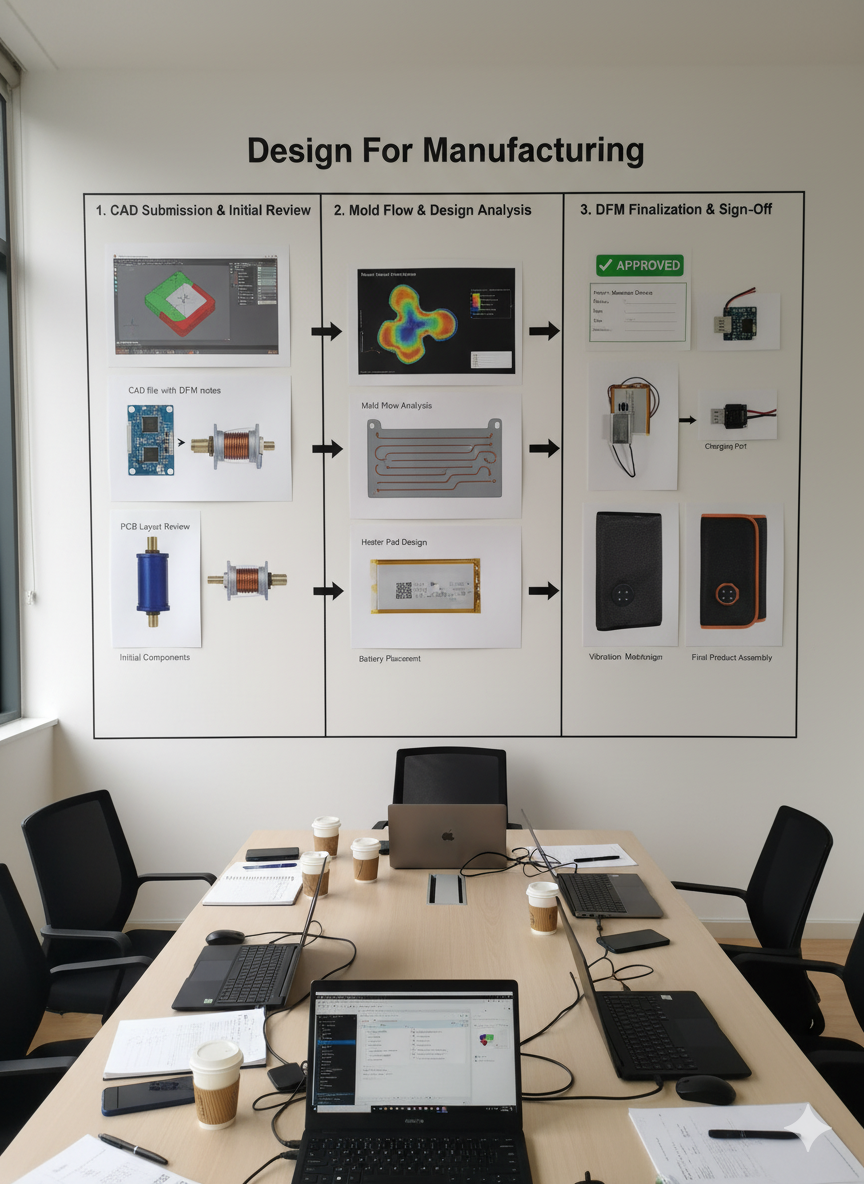

Unser 4-stufiger DFM-Workflow:

- Dateieinreichung & Kickoff: Nachdem Sie Ihre 3D-Designdateien eingereicht und eine Werkzeugbestellung aufgegeben haben, weisen wir Ihnen Ihren engagierten Projektingenieur zu.

- Die Tiefenanalyse (3-5 Werktage): Unser Ingenieurteam führt die umfassende Analyse durch, einschließlich der Moldflow-Simulation, und stellt den detaillierten Bericht zusammen.

- Das DFM-Review-Gespräch: Ihr Projektingenieur wird eine Videokonferenz ansetzen, um Sie Seite für Seite durch den Bericht zu führen, jeden Befund zu erklären und mögliche Lösungen zu diskutieren.

- Endgültiger Design-Freeze & Freigabe: Basierend auf der Überprüfung nimmt Ihr Team die endgültigen Überarbeitungen vor. Wir benötigen Ihre formelle, schriftliche Freigabe des endgültigen DFM-Berichts und der aktualisierten Designdatei. Dieser „Design-Freeze“ ist das grüne Licht für uns, mit der Bearbeitung des Stahls zu beginnen.

Dieser strukturierte, kollaborative Prozess stellt sicher, dass es keine Überraschungen gibt. Er verwandelt den Beginn der Fertigung von einem Moment des Risikos in einen Moment des gemeinsamen Vertrauens.

Eine umfassende Design for Manufacturability (DFM)-Analyse ist kein optionales Extra; sie ist die wertvollste Einzelinvestition, die Sie tätigen können, um das Risiko Ihrer gesamten Produkteinführung zu minimieren. Sie ist der Plan für eine erfolgreiche Partnerschaft, die sicherstellt, dass Ihre Vision pünktlich und im Budget in ein hochwertiges, herstellbares Produkt umgewandelt wird. Wir laden Sie ein, mit unserem Ingenieurteam zusammenzuarbeiten und einen Prozess zu erleben, der auf Transparenz, Daten und echter Kollaboration basiert.