Wie automatisierte Fertigung Qualitätsverluste in B2B-Lieferketten verhindert

- Von Grace

- Aktualisiert am

Sie haben das sicher schon erlebt, oder? Die erste Lieferung ist perfekt, eine exakte Übereinstimmung mit dem goldenen Muster. Aber langsam, mit jeder neuen Bestellung, bemerken Sie, dass die Dinge... anders sind. Der Kunststoff fühlt sich etwas dünner an, der Motor hat ein anderes Summen, und die Kundenbeschwerden beginnen hereinzutröpfeln. Dieser langsame, schleichende Qualitätsverlust ist als "Qualitätsverfall" (Quality Fade) bekannt und stellt ein Risiko dar, das selbst die stärksten B2B-Partnerschaften vergiften kann. Die Kosten dieser Ausfälle im Feld gehen nicht nur ums Geld; es geht um den hart erarbeiteten Ruf Ihrer Marke.

Als engagierter Hersteller von Massagegeräten haben wir bei KLCOSY unsere gesamte Philosophie darauf ausgerichtet, dieses Problem zu stoppen, bevor es überhaupt entsteht. Wir glauben nicht, dass konstante Qualität etwas ist, auf das man hofft oder das man in letzter Minute erwischt; wir glauben, dass sie das nicht verhandelbare Ergebnis eines transparenten, disziplinierten und hochautomatisierten Produktionssystems ist. Unser Proactive Quality Assurance (PQA)-Framework ist darauf ausgelegt, unseren Partnern das eine zu geben, was sie am meisten brauchen: Zuverlässigkeit der Lieferkette.

Sehen Sie, es geht um mehr als nur den Verkauf von Massagegeräten. Es geht darum, Ihnen eine risikoarme Lieferkette für Ihre Private-Label-Massagegeräte zu bieten, auf die Sie sich verlassen können, Bestellung für Bestellung. Wir sind über das Hoffen auf Qualität hinausgegangen und garantieren sie durch Prozesskontrolle. In diesem Artikel werde ich den Vorhang lüften und Ihnen genau zeigen, wie wir das machen.

Warum nimmt die Produktqualität nach der perfekten ersten Charge ab?

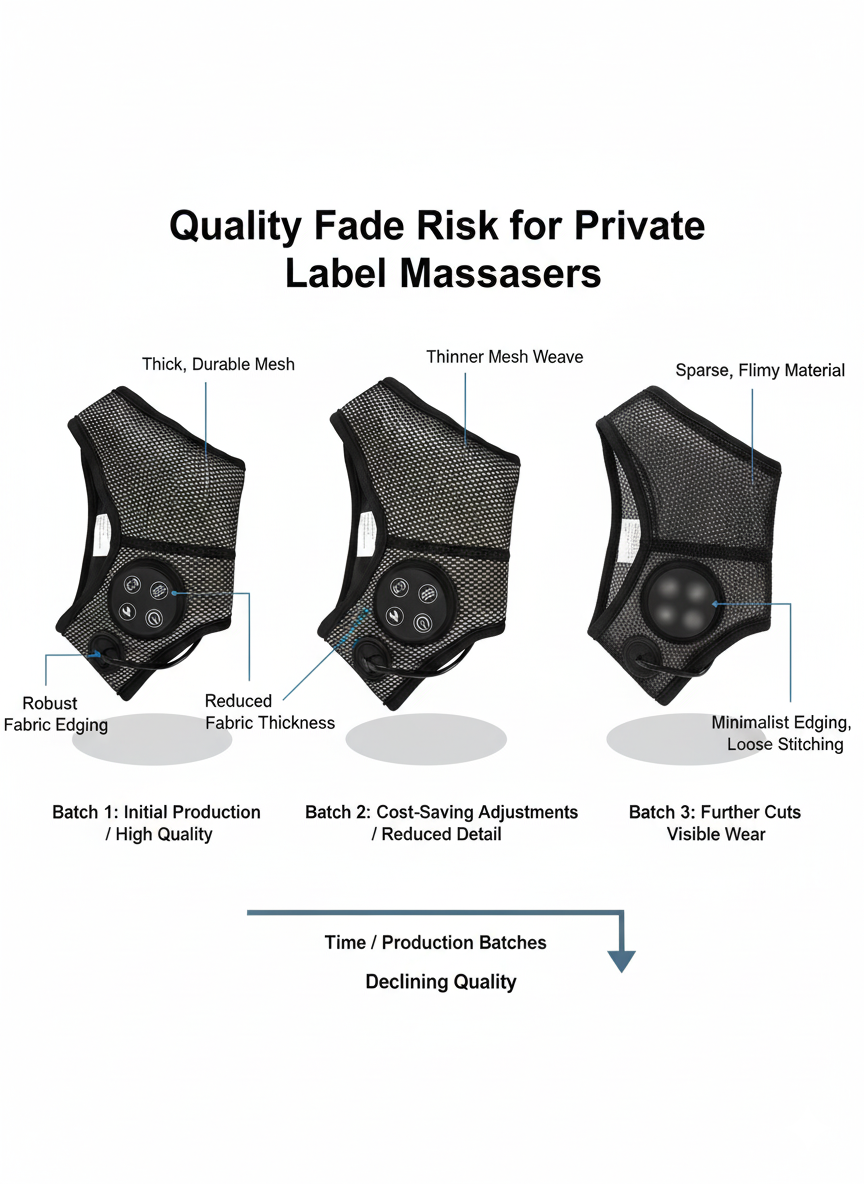

Es ist eine frustrierend häufige Geschichte: Sie genehmigen ein makelloses Muster, nur um festzustellen, dass die in Serie produzierten Einheiten, die folgen, langsam nachlassen. Das ist nicht nur Pech; es ist ein klares Symptom eines schwachen Herstellungsprozesses und eine große Bedrohung für die Zuverlässigkeit der Lieferkette.

Ich erinnere mich an ein Gespräch mit einem deutschen Händler, der uns erzählte, seine größte Angst sei "das langsame Gift versteckter Änderungen". Er war zuvor von einem Lieferanten enttäuscht worden, der heimlich auf billigere Komponenten umgestiegen war, um Kosten zu sparen, was Monate später zu einem massiven Anstieg von Garantieansprüchen führte. Unsere Lösung war einfach: Wir gaben ihm eine gesperrte Stückliste (BOM) und einen vollständig transparenten Änderungskontrollprozess. Das gab ihm das Vertrauen, dass jede einzelne Einheit von unserer automatisierten Fertigungslinie mit der ersten identisch war.

Das versteckte Risiko des "Qualitätsverfalls"

"Qualitätsverfall" ist die allmähliche, oft unsichtbare Verschlechterung der Qualität eines Produkts über aufeinanderfolgende Produktionsläufe. Er tritt auf, wenn ein Hersteller, unter Kostendruck, beginnt, winzige Substitutionen vorzunehmen – hier ein billigeres Material, dort ein vereinfachter Prozess. Während eine geringfügige Änderung vielleicht unbemerkt bleibt, kann der kumulative Effekt zu katastrophalen Produktfehlern führen. Für Händler von B2B-Wellnessprodukten ist dies ein enormes Risiko, das zu unzufriedenen Kunden, einer Flut von Rücksendungen und langfristigem Markenschaden führt. Die Ursache ist fast immer dieselbe: ein Mangel an disziplinierter Prozesskontrolle und Transparenz.

Über reaktive Endkontrollen hinausgehen

Viele Unternehmen verlassen sich immer noch auf Endkontrollen, um Fehler zu finden. Aber hier ist die Sache: Das ist eine reaktive, ineffiziente Strategie. Eine Endkontrolle erwischt ein Problem erst, nachdem Sie bereits Zeit, Geld und Material für die Herstellung eines fehlerhaften Produkts aufgewendet haben. Sie tut nichts, um die eigentliche Ursache zu beheben. Sich auf diese Methode zu verlassen, ist wie der Versuch, einen Verkehrsstau zu lösen, indem man nur auf das letzte Auto schaut. Ein wirklich effektives Qualitätssystem – was wir proaktive Qualitätssicherung nennen – konzentriert sich darauf, Fehler von vornherein zu verhindern. Es geht darum, Qualität in jeden einzelnen Schritt einzubauen, von der Rohstoffbeschaffung bis zur Endmontage.

Wie automatisierte Fertigung eine felsenfeste Konsistenz garantiert

Machen Sie sich Sorgen, dass menschliche Fehler zu Inkonsistenzen in Ihrer Bestellung führen könnten? Das ist eine berechtigte Sorge, und wir haben sie durch fortschrittliche automatisierte Fertigung systematisch eliminiert.

Ein neuer Online-Handelspartner ertrank in hohen Rücklaufquoten von einem früheren Lieferanten, weil deren Massagegeräte von Einheit zu Einheit unterschiedlich funktionierten. Sie sagten uns: "Unsere Kunden erwarten jedes Mal das gleiche großartige Erlebnis." Wir zeigten ihnen unsere automatisierten Montagelinien, wo alles vom Löten bis zur Drehmomentkontrolle von Maschinen erledigt wird. Wir zeigten ihnen, wie wir Konsistenz in die DNA des Produkts einbauen. Das Ergebnis? Ihre Rücklaufquote für unsere Massagegeräte liegt jetzt unter 1%, was die greifbaren Vorteile von automatisierten Montagelinien beweist.

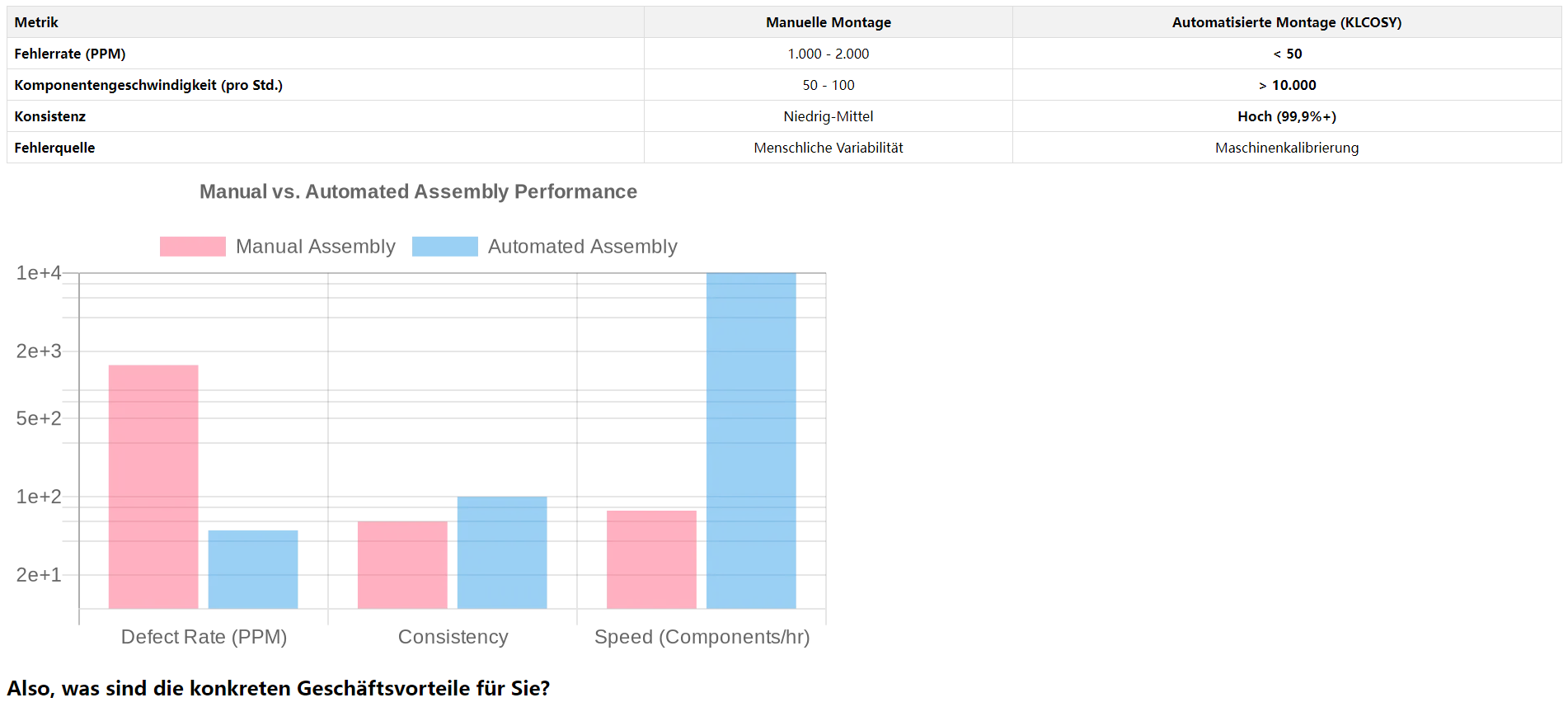

Roboter haben keine schlechten Tage: Eliminierung menschlicher Fehler

Die Hauptrolle der Automatisierung in der Qualitätssicherung ist die nahezu vollständige Eliminierung menschlicher Fehler. So einfach ist das. Automatisierte Systeme führen repetitive Aufgaben wie die Platzierung von Komponenten, das Löten und das Befestigen mit einer Präzision aus, die für einen Menschen über eine lange Schicht hinweg unmöglich aufrechtzuerhalten ist. Zum Beispiel kann ein Roboterarm tausende Male exakt die gleiche Menge Klebstoff auftragen oder eine Schraube mit dem präzisen Drehmoment anziehen, ohne die geringste Abweichung. Diese eiserne Prozesskontrolle stellt sicher, dass jede Einheit identisch gebaut wird, was zu einer konsistenten Leistung führt, auf die Sie sich verlassen können.

Perfekte Wiederholbarkeit erreichen, jedes einzelne Mal

Große Konsistenz entsteht durch perfekte Wiederholbarkeit. Die Vorteile der Fabrikautomation unterstützen dieses Ziel, indem sichergestellt wird, dass jedes Produkt unter identischen Bedingungen den exakt gleichen Prozess durchläuft. Unsere Systeme halten eine präzise Kontrolle über kritische Parameter wie Temperatur, Druck und Geschwindigkeit aufrecht, die rund um die Uhr überwacht werden. Dies beseitigt die Variabilität, die unweigerlich mit manueller Arbeit aufgrund von Faktoren wie Müdigkeit oder Ablenkung einhergeht. Das Ergebnis ist ein hochstabiler Herstellungsprozess, der ein einheitlich hochwertiges Produkt hervorbringt. Genau so lässt sich Qualitätsverfall in der Fertigung verhindern und garantieren, dass die tausendste Einheit mit der ersten identisch ist.

Abweichungen sofort mit Echtzeitüberwachung erkennen

Im Gegensatz zur altmodischen manuellen Inspektion integrieren unsere automatisierten Linien die Qualitätskontrolle direkt in den Produktionsprozess. Integrierte Sensoren und Bildverarbeitungssysteme überwachen jede Stufe der Montage in Echtzeit. Diese KI-gestützten Systeme können mikroskopische Defekte, Fehlausrichtungen oder falsche Komponenten sofort erkennen – weitaus zuverlässiger als das menschliche Auge. Wird eine Abweichung festgestellt, kann das System sie markieren oder sogar die Linie sofort stoppen, um zu verhindern, dass ein einzelner Fehler repliziert wird. Dieser proaktive Ansatz hilft uns, die Fehlerraten zu reduzieren und sicherzustellen, dass nur perfekte Produkte zur nächsten Stufe gelangen.